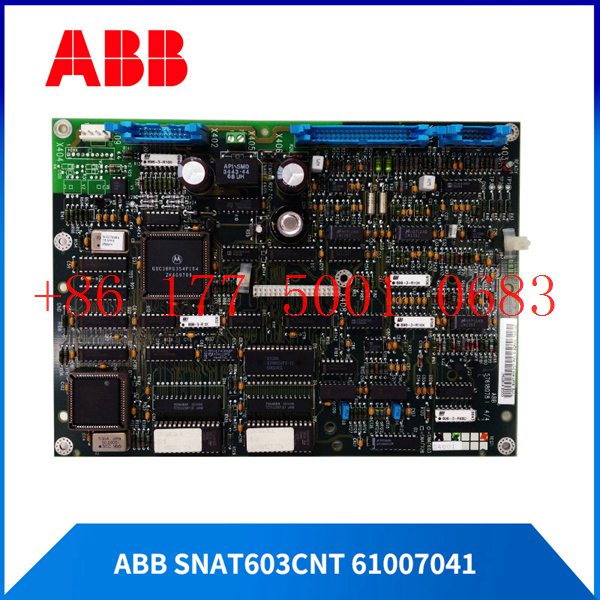

Description

V17152-310 Модуль ввода / вывода ABB

Швейцария, и входит в десятку крупнейших швейцарских транснациональных корпораций.V17152-310

химическая, нефтехимическая, фармацевтическая, целлюлозно – бумажная, нефтепереработка; Оборудование приборов: электронные приборы, телевизоры и оборудование для передачи данных,

генераторы, гидротехнические сооружения; Каналы связи: интегрированные системы, системы сбора и распространения;V17152-310Строительная промышленность: коммерческое и промышленное строительство.

As an official offline programming software for ABB robots, Robotstudio not only has powerful simulation and offline programming functions, but also has automatic path generation

function and simulation monitoring collision function. It can realize the simulation of robots in real scenes, so as to timely update existing robot programs. optimize. On-site teaching

programming will affect normal production activities on site.

The application of Robotstudio software offline programming can reduce on-site teaching and programming time.

As a traditional process of mechanical processing, deburring and grinding have a wide range of applications. However, for a long time, in the process of manual deburring

and polishing, there have been differences in operations between workers. The manual operation is not repeatable and the deburring effect is unstable, which has seriously

affected the surface quality and service life of the finished product; and the working environment There is a large amount of dust floating in the air and the conditions are harsh,

seriously endangering the physical and mental health of workers. With the proposal of “Made in China 2025”, intelligent manufacturing production has become an

important development direction for the transformation and upgrading of the future manufacturing industry. The use of industrial robot automated production lines for repetitive

batch processing operations can not only greatly improve production efficiency, but also greatly improve product quality. Yield and production stability. Therefore, before designing

the robot polishing program, if the shape, size and polishing amount of the workpiece to be polished are known, the robot offline program can be written on the

Robotstudio software according to the existing conditions, thereby improving the efficiency of on-site programming.

1Design task description

This task is to create a new simulation workstation in ABB robot simulation software Robotstudio. The corresponding training equipment in reality is the Yalong

YL-l360A industrial robot deburring and grinding system control and application equipment. The industrial robot selection and method of the simulation workstation are

The grinding head installed on the blue plate refers to the Yalong YL-l360A industrial robot deburring and grinding system control and application equipment, and the

workpiece is customized. The ABB industrial robot deburring and

grinding workstation simulation training process includes: creating a workstation, setting up tools, creating smart components, creating tool coordinate systems,

creating trajectories, programming, simulation design, and verification.

2 Task implementation

2.1 Create a workstation

Import the robot: First, create a new simulation workstation in the Robotstudio software. The workstation name is self-named, and then import the

corresponding industrial robot IRB1410. The robot position remains unchanged by default. Create a robot system, modify the system options, check 709-1D

eviceNetMaster/s1ave, select Chinese as the language, and leave the other options unchanged by default, then click Confirm to create the robot system

After the robot system is created, hide the industrial robot IRB1410 to facilitate subsequent workstation operations.

Import workpiece: The workpiece here is customized, and the corresponding workpiece is selected according to the actual situation on site. This article

uses the original workpiece Curvet in Robotstudio software. After importing it into the workstation, according to the reachable range of the robot, just place the

workpiece at a suitable location within the reachable range of the robot, as shown in Figure 1.

Import the grinding rotor tool: First, create a new grinding rotor tool component – rotor – copy (2) and rotor – copy (2) in the so1idworks 3D software. The

rotor – copy (2) is a rotatable grinding rotor. —The copy is the tool body, which is the grinding rotor frame, and is installed on the robot flange, as shown in Figure 2.

2.2 Setting tools

First, move the rotatable grinding rotor and the tool body to the local origin based on point A, and adjust the initial tool angle so that the grinding rotor is

parallel to the x-axis of the geodetic coordinate system, as shown in Figure 3. Set the local origin of the tool body at this time, change the position x, y,: to 0, 0, 0, and change the direction x, y,: to 0, 0, 0.

Figure 3 Tool settings

Create a new frame at point B of the tool body, name it “frame l”, and adjust the direction of frame l so that the axis is perpendicular to the

plane of point B. The specific direction is shown in Figure 4.

Reviews

There are no reviews yet.